公益社団法人全日本能率連盟(全能連、AFMO)は、創立70年の節目である2020年、『全能連マネジメント・アワード』を開催しました。

これは、長らく開催してきた全国能率大会論文に代わり設立されたもの。より多様な業界・職種を対象とし、経営やマネジメントに関する革新的な支援活動や実践を行っている方々の業績を讃えて表彰します。

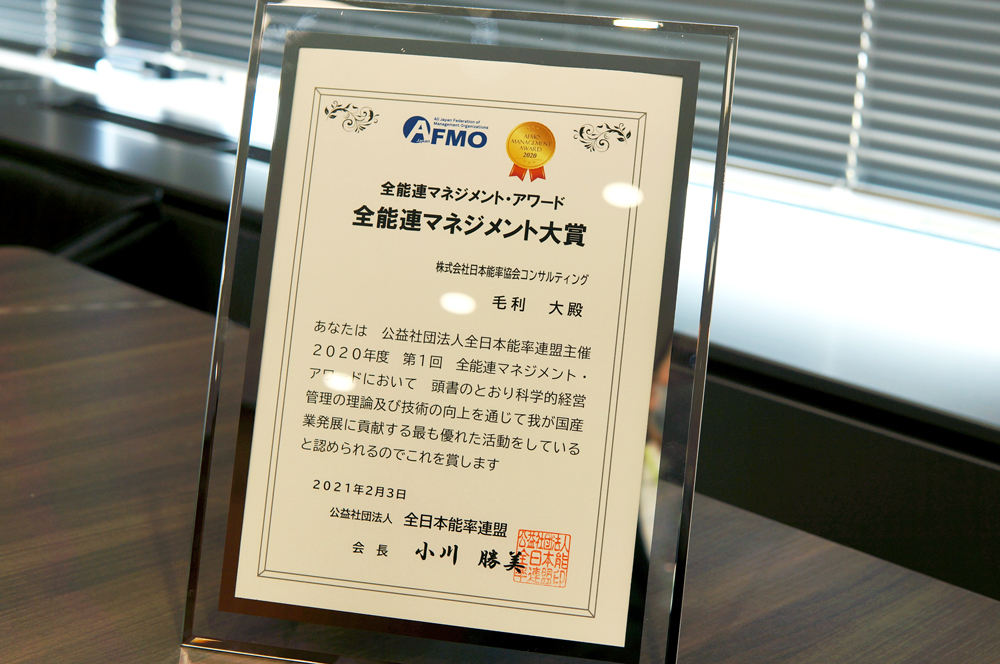

去る2021年2月3日に行われた第二次審査(発表会)において最優秀の「全能連マネジメント大賞」を受賞されたのは、毛利 大(もうり だい)氏(株式会社日本能率協会コンサルティング(JMAC))の「TAKUETSU PLANT Design Method」JMACスマートファクトリー構築の進め方」です。

ドイツから始まった製造業の革新「インダストリー4.0」が進む中で、日本企業が持つ課題を見える化した上で解決に向けてのロードマップを作成するというプロジェクトで、応用性・発展性の高さが評価を得ました。

「TAKUETSU PLANT Design Method」で、 日本のものづくり全体の底上げに貢献したい

◆第1回『全能連マネジメント・アワード』「全能連マネジメント大賞」受賞、おめでとうございます。

毛利:「ありがとうございます。発表資料を作ったのは私ですが、プロジェクト自体はチームで行っているものなので、メンバー全員での受賞だと思っています。自分たちの行ってきた研究が客観的に評価されたのは喜ばしいです」

◆今回の発表について教えていただけますか?

毛利:「私自身は、日本の工場の経営支援、生産性向上などのコンサルティングを長年行っていました。昨今、工場でのデジタル化による飛躍的な革新の可能性が広がり、そこに取り組みたいと考えている製造業も増えてきています。JMACは、IOTツールを直接供給する立場でありませんが、コンサルティング会社としてこのテーマにどう対応し発信すべきかを4年ほど前からチームで進めてきた研究です。今回発表したメソッドは、それをまとめ直して応募しました」

◆デジタル化は必須な流れですが、まだ実践されていない企業も多いのでしょうか。

毛利:「はい。多かれ少なかれ、デジタル化に関する期待感を持っていない工場はないと思います。が、いざ実践となるとまずは何をするべきなのかわからない。たとえば、たくさんあるツールの中でどれを選択して導入したらよいか、本当に効果が出るのか、中期的にはどこを目指すのか、そういったことを検討できる人材の不足、デジタル人材育成などの、様々な問題が整理できずに、未だに足踏みしている企業はまだ多い印象です」

◆デジタル導入はしてみたものの、思うように利益に結びつかない企業が多いようです。

毛利:「『デジタルツールを導入する』ことが目的となってしまい、とりあえず導入はしてみたもののその後使われなくなっているケースは多く見受けられます。

デジタルツールは道具ですから、まず初めに考えるべきことは、そもそもの『導入する目的』です。ツールありきで考えるのではなく、まずは自分たちの経営課題から落とし込み、自分たちのするべきことは何か、投資をする価値があるのか。そのツールを使うことが課題解決になり、事業のブレイクスルーを起こせるのか。その議論を交わさなければ利益を生むところまで到達できません。今回発表したメソッドは、そういった多くの工場のデジタル課題を踏まえ、工場全体の最適化を明確なビジョンに落とし込んで、ロードマップ化する方法論です」

◆近年、DX(デジタルトランスフォーメーション)という言葉も頻繁に耳にしますが、毛利さんはデジタル人材の育成などにも関わっているのでしょうか。

毛利:「我々の仕事自体は製造業をはじめとする企業の経営支援です。様々な改善案を提示し選択して導入していく事をサポートする仕事ですが、中核はそれを実行できる人材の育成だと思っています。デジタル人材育成は我々にとってもこれからの大きなテーマです。自社のビジネスをデジタルで変革して行こうと考えるときに、各階層の人材はどこまでのリテラシーが求められるのか、自前で育成すべきなのか、専門的な部分は外部から登用すべきなのか、工場の課題ごとにレベルも違うので、そういった人材育成のビジョン策定も大事でしょう。また育成に関しては、それぞれの階層別に教育プログラムを当て込んでいくことを考えます。

日本は小規模な専門工場も数多くありますし、業種や規模により経営課題もスケールも全く違います。デジタルツールの導入にしろ、人材育成にしろ、会社により答えは一つではありません。実は、その『企業により異なる課題を解決する方法論をテンプレート化できないものか」と考えたことが、このプロジェクトの出発点でもあるのです」

◆今回の発表が高く評価されたのも、まさにそこだと伺っています。

企業、及び時代の技術革新などにより、セルの中の様式や内容を変動できるので、応用展開の可能性が素晴らしいと。

毛利:「それは意識していたことなので、評価していただき大変嬉しいです。「TAKUETSU PLANT Design Method」は、デジタル以前に何をしなければいけないのか、そこを議論するためのテンプレートです。ある業種のトップランナーをもう少し上のレベルまで引き上げる一方で、これからデジタル化を考えて行こうとする会社にも応用できるよう枠組みを作っています。

最適な工場をデザインする際に、工場の中で考えていては良い答えは見つかりません。工場が周辺のプレーヤー(顧客、サプライヤー、自社の設計部門等)に対してどんな価値提供ができれば最適な工場といえるか。それぞれのチェーンの中での企業独自の問題点をあぶりだし、そのブレイクスルーのためにデジタルツールに落とし込むテンプレートです。各社各様のデジタル化ロードマップ作成を支援し、最終目的を達成する一助になれば幸いです」

◆この「TAKUETSU PLANT Design Method」について、今後の展開はどのように考えていらっしゃいますか?

毛利:「日本の製造業は生産性が低いと長年言われ続けています。底上げのポイントは日本で約8割を占める中堅中小中小企業の底上げです。しかしこうした企業の多くは、人材や資本に大きな問題があり、それに加えて大企業と下請けという、構造的にもすぐに変革を起こすのは難しい状況があります。しかしながら、こうした中堅中小企業ほど、実はデジタル化による恩恵は大きいはずだと考えています。

我々としては、「TAKUETSU PLANT Design Method」を使って業界トップランナーをお手伝いさせて頂く一方で、そうしたエッセンスをうまく整理しながら、中堅中小企業の取り組みを強力にサポートし生産性を上げる。業種、業態あるいはそのポジションや規模を問わずサポートをしながら日本のものづくり全体の底上げに貢献をしたいと思っています」

本アワードは、自分たちの思考プロセスが広く受け入れられるかどうかを確認することができる機会

お客様への信頼につながる

◆全能連では、70回続いた論文大会に代わり、アワードという新たな様式での情報・技術交流の場となりました。ご応募にあたりお気づきの点などはありますか?

毛利:「応募フォームで4つの視点「(独創性・革新性)(実効性・有効性)(実証性・客観性)(普及性・発展性)」を書く欄がありましたね。これは自己点検する意味でもいい視点だと思いました。今回の受賞プロジェクトをはじめ、私が今まで培ってきた技術をこの4つの視点から整理・点検すると、いい気づきを得ることができました。これから技術開発をしていく中でも基本的な指針として活用できると思いました。周囲の若手コンサルタントにも、自分の技術や事業を客観的に評価する視点として勧めています。」

◆応募にあたり、苦労した点はありますか?

毛利:「これまでのプロセス、成果などをまとめたものなので特に苦労というほどではありませんが、強いて言えば「実証性」や「客観性」でしょうか。主観的には正しいと信じて研究しているので、一歩引いて外部から俯瞰し自己評価するのは、書き方に少し苦労しました。これから様々なお客様に適用する機会をいただく中でしか、評価されにくいのかなと。」

◆これから応募する方にメッセージなどお願いします。

毛利:「今回、アワードという様式では第1回ですが、全能連の表彰は、長年続いた論文大会からの歴史ある場です。そこで有識者の方々に自分たちの活動実績や技術を見ていただき、アドバイスをいただけるのは大変貴重なことだと思います。

我々は旬な研究をしている自負がありましたし、セミナーでのアンケートも評価をいただいておりましたので多少の手応えはありました。しかし、メンバー内だけで試行錯誤をしていると『これで正解なのか』と、ふと思うことがあります。

この『全能連マネジメント・アワード』は、自分たちの思考プロセスが広く受け入れられるかどうかを確認することができるとても良い機会です。コンサルタントをはじめ経営支援活動に関わる多くの方々が積極的にご応募されるといいと思います。結果、自分への刺激にもなりますし、お客様への信頼にもつながります。」

◆◆ありがとうございました。今後の毛利さんのご活躍を期待しています。◆◆

毛利氏の【応募概要】【発表資料】等はこちらをご覧ください。

<毛利 大氏プロフィール>

株式会社日本能率協会コンサルティング プロダクションデザイン革新センター シニア・コンサルタント。総合生産性向上を中心に、組立ラインの最適要員配置、同期化等生産システム改善、設備稼働率改善、材料歩留まり改善といった、現場密着型のコンサルティングを行う。 TP(Total Productivity)マネジメント手法や、IPS(理想目標コスト)手法により、トータルコスト低減を実践、ISO9000sなども手掛ける。

日本能率協会コンサルティング 公式サイト(http://www.jmac.co.jp/)。